在工业4.0与"双碳"目标的双重驱动下,工厂用电安全正从被动响应向主动预防转型。智慧安全用电监测系统通过物联网、大数据与人工智能技术的深度融合,实现对电气火灾、设备故障、能耗异常等风险的实时感知与智能处置,成为现代工厂安全管理的核心基础设施。从风险防控、效率提升、成本优化三个维度,系统解析该系统的应用价值。

一、风险防控:从"事后补救"到"事前预警"的范式革命

传统工厂用电安全依赖人工巡检与定期维护,存在"监测盲区多、响应滞后、过度维护"三大痛点。智慧监测系统通过构建全要素、全流程的电气安全感知网络,实现风险防控的质效跃升。

1. 电气火灾精准预警

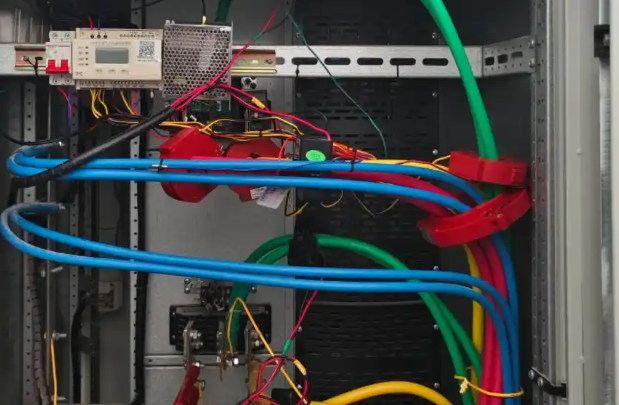

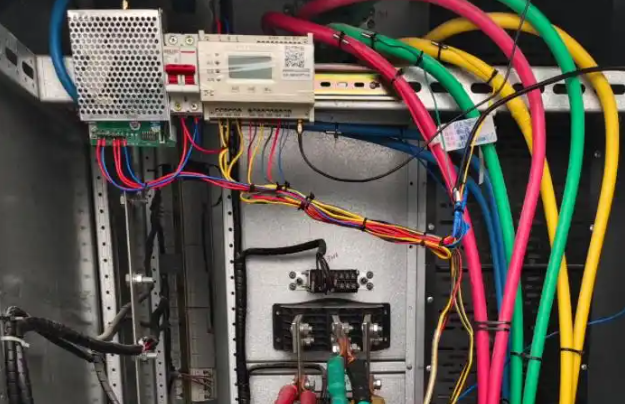

系统在配电箱、电缆桥架等关键部位部署温度传感器(精度±0.5℃)、剩余电流互感器(量程0-1000mA)及电弧故障探测器,实时采集线路温度、漏电电流、电弧特征等参数。当温度超过额定值80%或漏电电流持续30分钟大于300mA时,系统自动触发三级预警机制:一级预警推送至安全管理员手机APP,二级预警联动现场声光报警器,三级预警直接切断电源并启动应急预案。某汽车制造厂应用后,电气火灾发生率下降82%,平均响应时间从30分钟缩短至8秒。

2. 设备故障预测性维护

通过在电机、空压机等核心设备上安装振动传感器(频响0.5-5kHz)与电流互感器,系统构建设备健康指数(EHI)模型。该模型融合温度、电流、振动频谱等12类参数,利用LSTM神经网络预测设备剩余使用寿命(RUL)。当EHI值低于阈值时,系统自动生成包含维修建议的工单,指导运维人员精准更换轴承或绝缘部件。某钢铁企业应用该技术后,设备非计划停机时间减少65%,年维修成本降低400万元。

3. 能耗异常智能诊断

系统集成智能电表(精度0.2级)与功率分析仪,实时监测各车间、产线的电压、电流、功率因数等参数。通过机器学习算法建立正常能耗基线,当实际能耗偏离基线15%以上时,系统自动分析原因并推送解决方案。某化工园区应用发现,某反应釜加热系统因温控器故障导致能耗异常增加,经及时维修后年节约电费120万元。

二、效率提升:打造"无人值守"的智能运维体系

智慧监测系统通过数字化手段重构运维流程,实现从"人工驱动"到"数据驱动"的转变,显著提升管理效率。

1. 移动化运维管理

系统开发配套的运维管理平台,支持PC端与手机APP双端操作。安全管理员可通过地图定位快速查看异常设备位置,调取历史数据与维修记录,并一键派发工单。某电子制造厂应用后,工单处理效率提升70%,运维人员日均巡检里程减少65%。

2. 自动化报表生成

系统自动生成日/周/月报,包含用电量统计、设备运行状态、风险事件分布等20余项关键指标,并支持Excel、PDF等多格式导出。管理层可通过可视化看板实时掌握全厂用电安全态势,为决策提供数据支撑。某食品加工企业应用该功能后,安全会议准备时间从4小时缩短至30分钟。

3. 标准化作业指导

系统内置GB/T 13869《用电安全导则》等10余项国家标准,当检测到违规操作(如私拉乱接、超负荷运行)时,自动推送标准作业流程(SOP)至现场人员。某机械制造厂应用后,违规操作率下降90%,新员工培训周期缩短50%。

三、成本优化:构建"降本增效"的可持续运营模式

智慧监测系统通过减少事故损失、降低运维成本、优化能源利用,为企业创造显著的经济效益。

1. 事故损失规避

电气火灾平均直接损失达200万元/起,间接损失更是难以估量。系统通过早期预警可避免90%以上的电气火灾,某物流园区应用后,年避免潜在损失超5000万元。

2. 运维成本节约

传统定期维护模式存在"过度维护"问题,而预测性维护可将维护频率降低40%。某制药企业应用智慧监测系统后,年度运维成本从320万元降至180万元,备件库存周转率提升35%。

3. 能源效率提升

系统通过功率因数补偿、负载均衡优化等功能,可降低线路损耗5%-15%。某水泥厂应用后,年节约电费280万元,相当于减少CO₂排放1600吨。

结语

工厂智慧安全用电监测系统已从"可选配置"升级为"必选装备"。据统计,应用该系统的企业平均可实现:电气事故率下降80%以上、运维效率提升60%、年综合成本降低20%-30%。随着AIoT技术的持续演进,下一代系统将集成数字孪生、边缘计算等新技术,实现从"监测-预警"到"自愈-优化"的智能闭环,为工业4.0时代的安全生产保驾护航。

-

公司地址:深圳市光明区光明街道碧眼社区华强创意产业园3栋B座706

-

公司总机:199-2669-1405(微信同号)190-6506-5119(微信同号)

-

微信扫码添加

微信扫码添加