在工业生产领域,电力是驱动设备运转、保障生产连续性的核心能源。然而,传统用电管理模式依赖人工巡检和事后维修,难以实时捕捉电气参数异常,导致电气火灾、设备故障等事故频发。智慧安全用电管理系统通过融合物联网、云计算、大数据分析等技术,构建了“监测-分析-预警-治理”的全流程闭环管理体系,成为工业生产中不可或缺的“电力安全卫士”。

一、实时监测:构建全维度用电安全感知网络

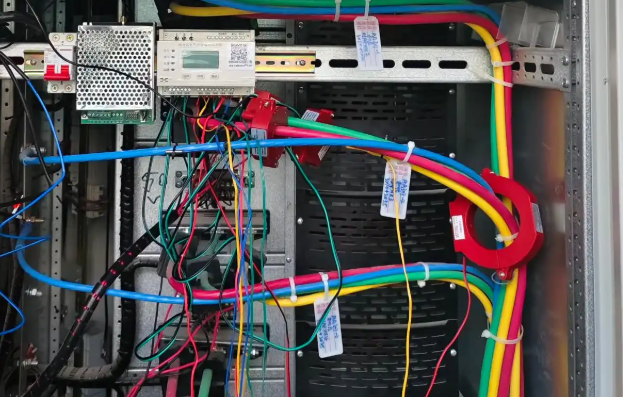

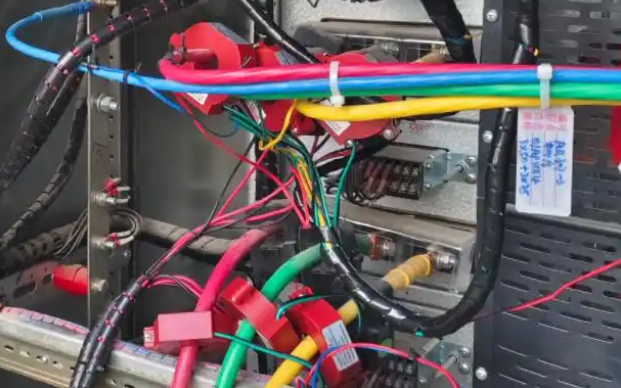

系统通过部署智能传感器网络,对电气线路的电流、电压、温度、漏电流、功率因数等关键参数进行24小时不间断监测。例如,在某化工企业的配电柜中,系统通过温度传感器实时监测线缆接头温度,当温度超过85℃时立即触发预警,比传统人工巡检提前2小时发现隐患。此外,系统还能监测三相不平衡、缺相、过压、欠压等异常状态,覆盖短路、过载、漏电等9大类电气安全隐患。

以某机械制造厂为例,其生产线上的注塑机因电机老化导致电流波动异常,系统通过电流互感器捕捉到这一变化,结合AI算法分析后判定为设备故障前兆,自动推送维修建议至维修人员APP,避免了非计划停机带来的日损失50万元。

二、智能预警:从被动响应到主动防御的跨越

系统基于大数据分析建立动态预警模型,可提前识别潜在风险。例如,某电子厂通过系统分析发现,某车间在夜间非生产时段的用电负荷波动异常,经排查发现是空调设备温控器故障导致压缩机频繁启停。系统不仅发出预警,还生成了设备维护建议,帮助企业节省了更换温控器的成本。

在预警方式上,系统支持多渠道通知:本地声光报警可第一时间提醒现场人员;短信、APP推送将报警信息实时送达管理人员;云平台则生成详细的事件报告,包含故障位置、类型、严重程度及处理建议。某食品加工厂曾因配电箱漏电引发火灾风险,系统在漏电流超过30mA时立即切断电源,并通过短信通知厂长,同时推送附近消防设施位置信息,为应急处置争取了宝贵时间。

三、远程控制:实现用电设备的“云端管理”

系统支持通过Web端或手机APP对电气设备进行远程操控。管理人员可实时查看设备运行状态,执行分合闸、参数调整等操作。例如,某汽车制造厂在暴雨天气通过系统远程关闭了位于低洼地带的配电箱,避免了设备浸水损坏;某纺织厂则利用定时控制功能,在用电低谷期自动启动高耗能设备,年节省电费超200万元。

系统还具备分组控制功能,可根据生产线、车间或设备类型进行批量管理。某钢铁企业通过系统将高炉、轧机等设备分为不同组别,设置不同的用电策略:高峰时段限制非核心设备运行,平谷时段优化设备启停顺序,使整体用电效率提升15%。

四、数据分析:挖掘用电背后的“管理价值”

系统对采集的海量数据进行深度分析,生成多维度的用电报告。例如,某化工企业通过系统发现,某反应釜的加热功率在夜间异常升高,经排查是温控系统故障导致能源浪费。系统还支持能耗对比分析,帮助企业识别高耗能设备:某电子厂通过分析发现,某注塑机的单位产值电耗高于行业平均水平20%,经优化生产流程后,该指标下降15%,年提升利润超300万元。

在故障预测方面,系统通过机器学习模型分析设备历史数据,预测剩余使用寿命。某水泥厂通过系统预测某磨机轴承剩余寿命为2周,提前更换后避免了非计划停机导致的日损失80万元。

五、集成扩展:打造开放型用电管理生态

系统支持与消防、安防等系统联动,构建综合安全管理体系。例如,当系统检测到电气火灾隐患时,可自动触发喷淋系统并通知消防部门;与BA系统集成后,可实现照明、空调等设备的智能调控。某商业综合体通过系统与消防报警系统联动,在某店铺发生电气火灾时,系统不仅切断了该区域电源,还启动了排烟风机并引导人员疏散,避免了重大事故发生。

此外,系统提供开放的API接口,支持与企业ERP、MES等系统对接。某汽车零部件企业通过系统与生产管理系统集成,实现了用电数据与生产计划的动态匹配,使设备利用率提升20%。

结语:智慧用电,赋能工业安全与可持续发展

智慧安全用电管理系统通过技术融合,实现了从“人工经验”到“数据智能”的跨越。它不仅显著降低了电气火灾风险,还通过能效优化、设备预测性维护等功能,帮助企业提升生产效率、降低运营成本。随着5G、数字孪生等技术的进一步应用,未来系统将具备更强的自适应能力和预测精度,为工业生产提供更全面、更深入的用电管理支持,助力企业实现安全、高效、绿色的可持续发展目标。

-

公司地址:深圳市光明区光明街道碧眼社区华强创意产业园3栋B座706

-

公司总机:199-2669-1405(微信同号)190-6506-5119(微信同号)

-

微信扫码添加

微信扫码添加