在工业生产领域,电力作为核心能源,其安全性和利用效率直接关系到企业的生产连续性、成本控制及可持续发展能力。传统用电管理模式依赖人工巡检和事后维修,存在响应滞后、隐患排查不彻底等问题。智慧安全用电监控管理系统通过融合物联网、大数据、人工智能等技术,实现了对电力系统的全生命周期管理,为工业生产提供了智能化、精准化的解决方案。从安全保障、效率提升、成本优化、管理升级四个维度,系统阐述其在工业场景中的应用价值。

一、安全保障:从被动响应到主动预防,构建电气安全防火墙

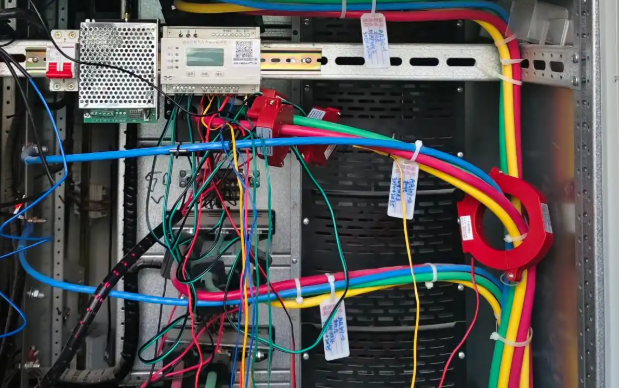

工业生产中,电气设备长期处于高负荷运行状态,过载、短路、漏电等故障易引发火灾、爆炸等事故。传统管理模式依赖人工定期巡检,难以实时捕捉异常参数,导致隐患演变为事故的风险较高。智慧安全用电系统通过部署智能传感器,实时采集电流、电压、温度、漏电流等关键参数,结合AI算法建立动态预警模型,可提前识别过载、接触不良、绝缘老化等风险。例如,某化工企业通过部署该系统,在某设备温度异常升高至临界值前2小时触发预警,维修人员及时处理,避免了因设备过热引发的火灾事故。

系统还具备故障自诊断功能,能快速定位故障点并生成维修建议,缩短故障排除时间。以某汽车制造厂为例,其生产线因某开关柜接触不良导致停机,系统在30秒内锁定故障位置,并推送维修流程至维修人员APP,使停机时间从传统模式的2小时缩短至15分钟,年减少停机损失超百万元。

二、效率提升:从经验驱动到数据驱动,优化生产流程与能源分配

工业用电效率受设备能效、生产计划、能源分配等多因素影响。传统模式依赖人工统计用电数据,难以实现动态调整。智慧系统通过实时监测各生产线、设备的用电负荷,结合生产计划生成能源分配优化方案。例如,某钢铁企业通过系统分析发现,某高炉在夜间非高峰时段用电负荷较低,通过调整生产计划将部分轧制工序转移至该时段,使整体用电峰值降低18%,年节省电费超200万元。

系统还能识别设备能效瓶颈。某电子厂通过系统发现,某注塑机因电机老化导致能耗异常,更换高效电机后,单台设备年节电12万度,投资回收期仅8个月。此外,系统支持远程控制功能,管理人员可通过APP或PC端实时调整设备运行状态,避免因人为操作失误导致的效率损失。

三、成本优化:从粗放管理到精益运营,降低全生命周期用电成本

工业用电成本包括电费、设备维护费、事故损失费等。智慧系统通过精准计量和数据分析,帮助企业实现全链条成本优化。在电费管理方面,系统可自动记录尖峰平谷时段用电量,结合电价政策生成错峰用电方案。某食品加工厂通过调整冷冻库制冷设备运行时间,使谷时段用电占比从30%提升至60%,年电费支出减少15%。

在设备维护方面,系统基于运行数据预测设备寿命,制定预防性维护计划。某水泥厂通过系统预测某磨机轴承剩余寿命,提前2周更换,避免了非计划停机导致的日损失50万元。在事故损失控制方面,系统通过实时预警和快速响应,将事故发生率降低60%以上。某纺织厂引入系统后,因电气故障引发的火灾事故从年均3起降至0起,年减少损失超千万元。

四、管理升级:从分散孤立到集中协同,打造数字化用电管理平台

传统工业用电管理依赖多个独立系统,数据分散且难以共享。智慧系统通过构建统一平台,集成用电监测、设备管理、能效分析、报警管理等功能,实现全流程数字化管理。例如,某化工园区通过系统整合10家企业的用电数据,建立区域能源管理中枢,可实时监控各企业用电负荷,协调电力调度,避免因某企业突发用电激增导致的区域停电。

系统还支持多层级权限管理,不同部门人员可按权限访问相关数据。生产部门可查看设备实时状态,财务部门可分析用电成本构成,管理层可获取全局能效报告。某机械制造企业通过系统生成月度能效分析报告,发现某车间单位产值电耗高于行业平均水平20%,经优化生产流程后,该指标下降15%,年提升利润超300万元。

结语:技术融合驱动工业用电管理变革

智慧安全用电监控管理系统通过技术融合,实现了从“人工经验”到“数据智能”的跨越。在安全保障方面,它构建了主动防御体系;在效率提升方面,它优化了生产与能源分配;在成本优化方面,它降低了全生命周期用电支出;在管理升级方面,它推动了数字化平台建设。随着5G、数字孪生等技术的进一步应用,未来系统将具备更强的自适应能力和预测精度,为工业生产提供更全面、更深入的用电管理支持,助力企业实现安全、高效、绿色的可持续发展目标。

-

公司地址:深圳市光明区光明街道碧眼社区华强创意产业园3栋B座706

-

公司总机:199-2669-1405(微信同号)190-6506-5119(微信同号)

-

微信扫码添加

微信扫码添加